Les 28 et 29 novembre prochains, Daher co-organise les Journées Techniques du SAMPE France (Society for the Advancement of Material and Process Engineering) sur le thème « Procédés émergents pour une révolution verte ». L’occasion de rappeler l’avance de Daher dans le domaine des matériaux thermoplastiques pour l’industrie aéronautique et son investissement actuel dans cette filière d’avenir.

Thermo… fantastique ! Le thermoplastique (TP) est un matériau innovant pour l’industrie aéronautique, porteur de nombreux avantages comparé à d’autres composites comme le thermodurcissable. C’est aujourd’hui un axe majeur de développement pour Daher, qui y consacre une part importante de son budget R&T.

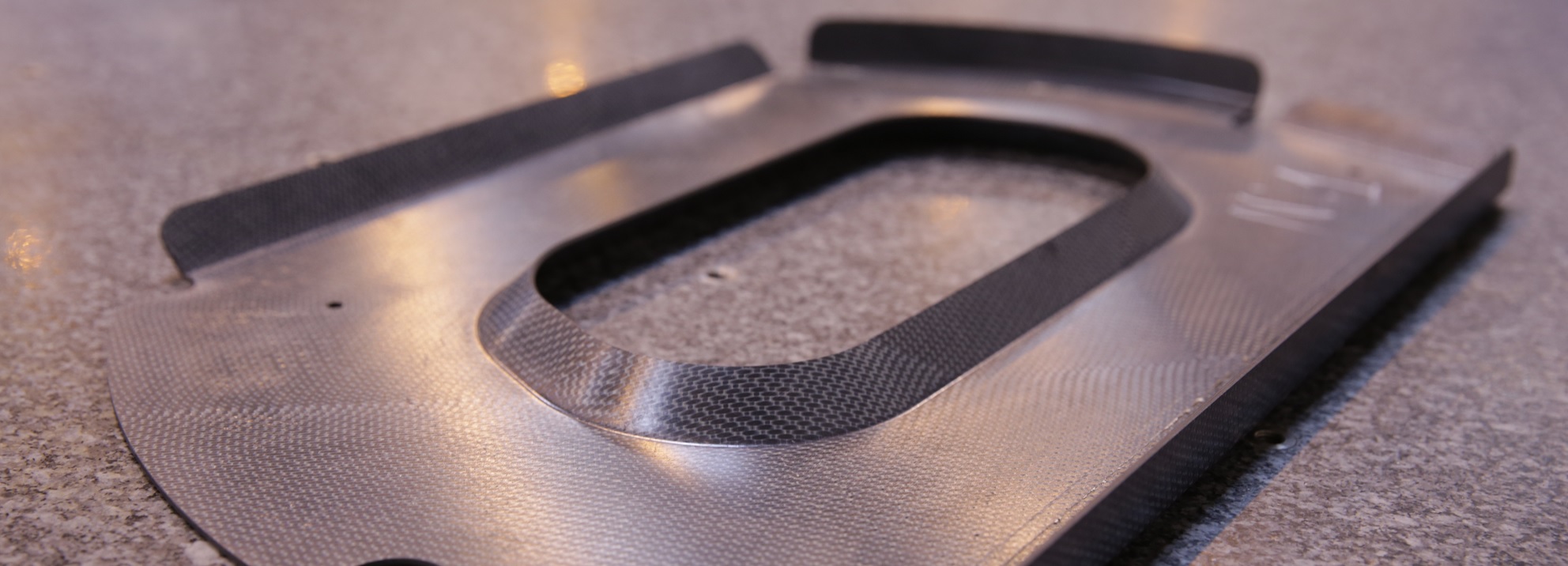

Le thermoplastique se prête plus facilement à l’automatisation de la production. C’est aussi un matériau recyclable, réparable et soudable, dont les propriétés mécaniques permettent d’utiliser moins de matière et, dans l’ensemble, de rendre les structures plus légères.

Pierre Rouch, expert technique en composites TP chez Daher

Pour Jean-Luc Daligault, responsable de la Business Line Aérostructures chez Daher, « nous sommes à un moment clé pour le thermoplastique, qui arrive à maturité et s’impose aujourd’hui comme un véritable game changer dans le monde des aérostructures. Il permet de produire, à coût contenu et à forte cadence, des pièces plus légères mais aussi plus résistantes que les métaux employés précédemment. Les gains importants en termes de performances – réduction de masse, économies de carburant, résistance aux hautes températures, meilleure tolérance aux dommages et aux efforts … – et de limitation de l’impact écologique du transport aérien, expliquent l’engouement de la supply chain aéronautique pour ce matériau. C’est le point clé des structures du futur. »

Or, sur ce marché, Daher démontre une avance significative.

Les atouts d’un avionneur-équipementier

Dans un environnement en pleine course à l’innovation qui mobilise l’ensemble de la chaîne de valeur en mode collaboratif, Daher par son statut d’avionneur, réunit des atouts qui le démarquent.

Le thermoplastique reste une matière nouvelle qu’on utilise dans un domaine – l’aéronautique – où la sécurité est un enjeu majeur. La qualification est au cœur du problème. Nous devons démontrer que les pièces que nous concevons pourront subir tout ce que subit un avion sans être endommagées. En tant qu’avionneur, nous avons à la fois le « mindset » qualification/certification et la possibilité de mener les essais sur nos propres avions. Cela nous rend vraiment uniques…

Jean-Luc Daligault, responsable de la Business Line Aérostructures chez Daher

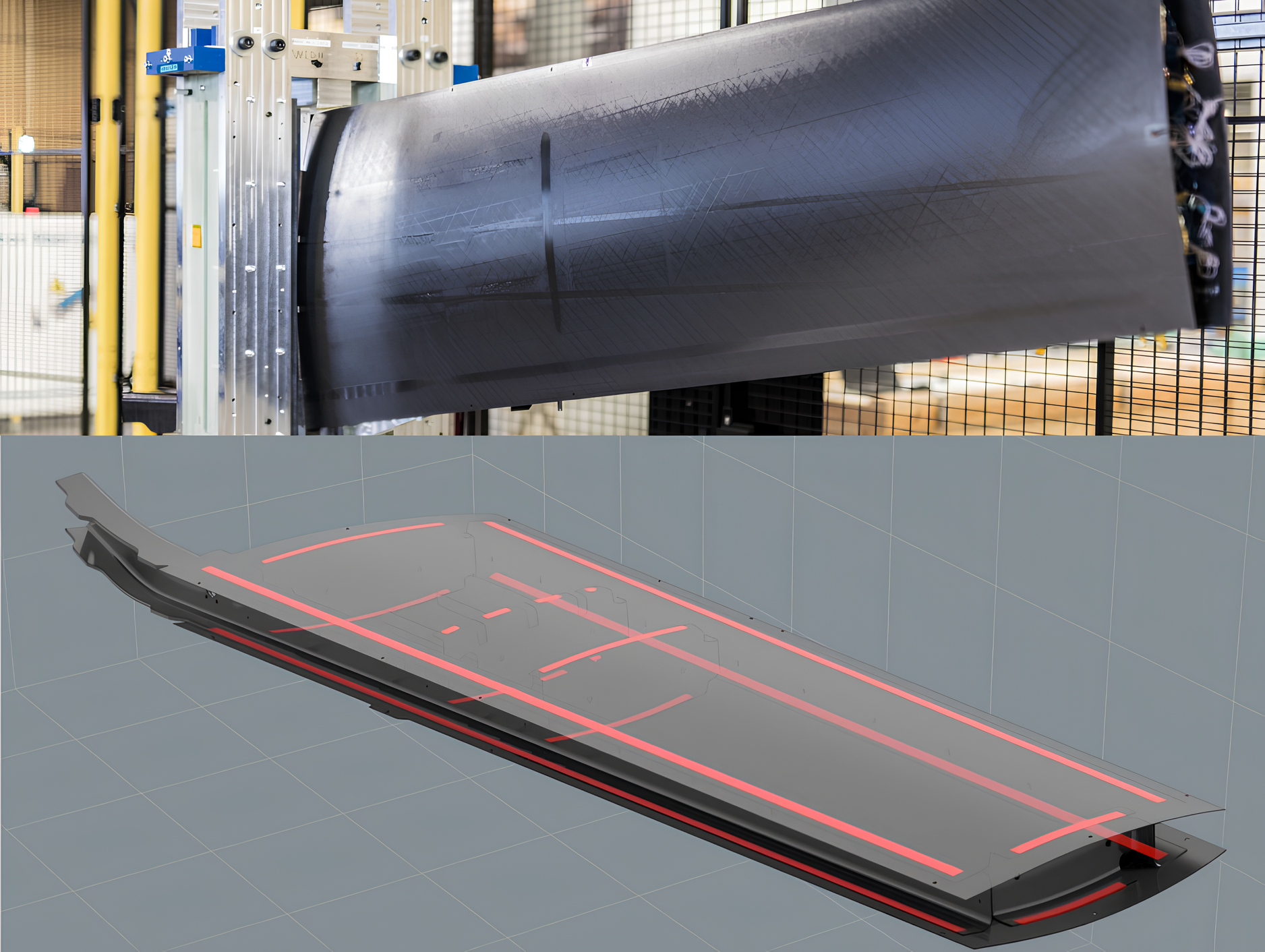

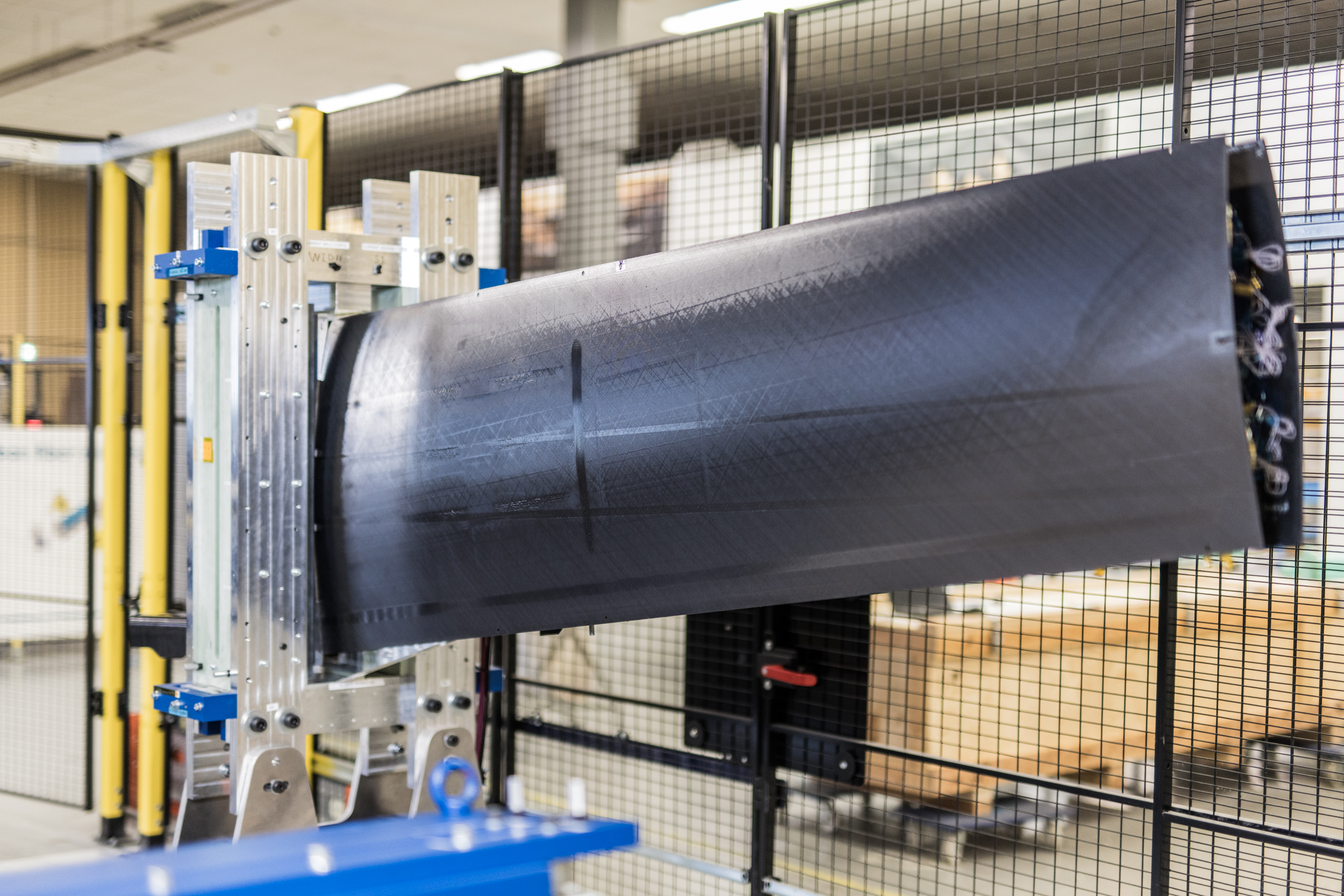

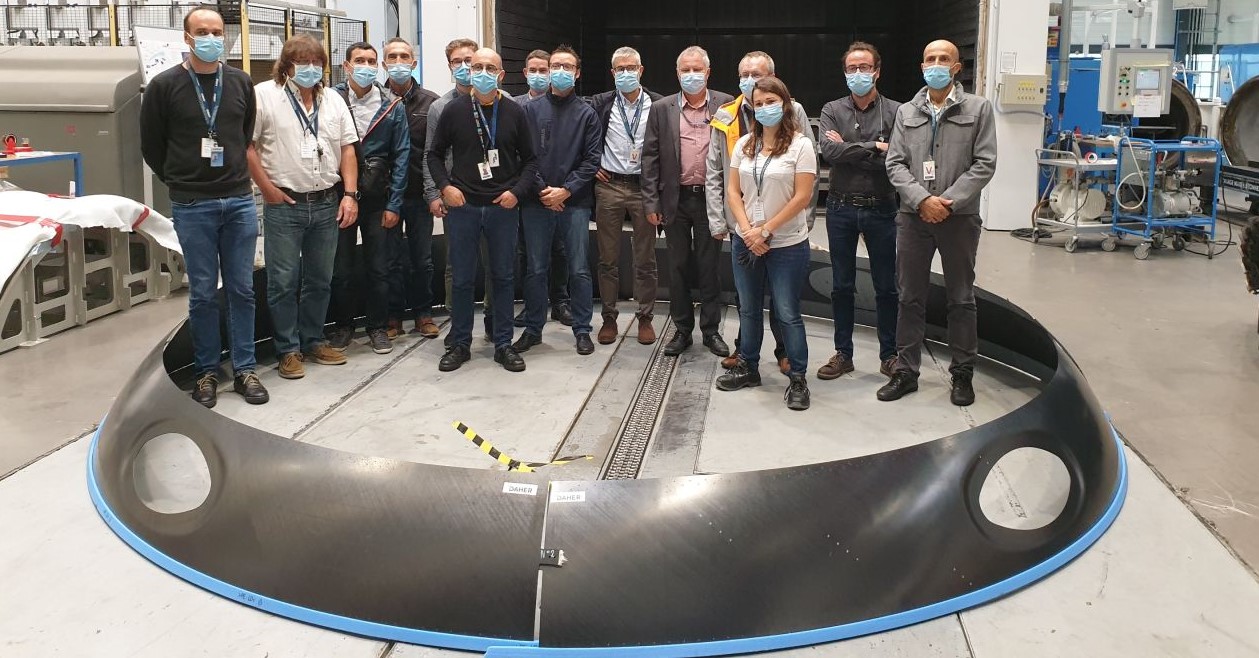

Nantes : cadence et performance

En termes de production de masse, Daher se place sans équivoque comme leader en Europe, avec son usine de Nantes, la plus grande du marché. « Elle produit une pièce TP toutes les 3 minutes, indique Pierre Rouch. Nantes est LE site Daher dédié aux composites thermoplastiques. Il bénéficie à ce titre d’une politique forte d’investissement et d’innovation sur l’automatisation de procédés et le développement de capacités de production à forte cadence. Il dispose par exemple d’une machine Automatic Fiber Placement (AFP) assez rare qui optimise le placement des fibres sur les pièces en trois dimensions. Cette machine dédiée aux projets R&T nous permet de préparer l’industrialisation de nouvelles pièces en composites thermoplastiques à l’horizon 3 à 5 ans. »

Parmi les 160 000 pièces par an qui sortent des deux lignes de production automatisées de cette usine, il y a des éléments mobiles, des petites nervures, près d’un millier de références de clips, des structures de plancher ou encore des capots pour divers programmes aéronautiques majeurs.

Grâce à sa production haute cadence et dernier cri, l’usine Daher de Nantes s’est vu décerner l’un des tout premiers labels « Vitrine Technologique » de l’Industrie du Futur en 2015 par un collège d’organisations professionnelles incluant le Groupement des industries françaises aéronautiques et spatiales (GIFAS), auteur d’une feuille de route sur la valorisation d’une filière TP au niveau européen.

Des structures et procédés innovants

L’effort de Daher porte désormais sur le développement de pièces de grande épaisseur et de pièces de structure fortement sollicitées à l’effort. Au chapitre des essais réussis pour Daher figurent par exemple de grandes nervures de voilure, mises au point dans le cadre d’un programme d’innovation piloté par le Conseil pour la recherche aéronautique civile (Corac). « Ces nervures font réaliser des gains de masse d’un peu plus de 35%, à iso-coût de l’aluminium », souligne Pierre Rouch.

Partenaire du projet « Wings of Tomorrow » (WoT) aux côtés d’Airbus, Daher est aujourd’hui responsable de la conception et de la fabrication de cinq nervures thermoplastiques fortement chargées. Actuellement en cours de réalisation, elles seront livrées au cours de l’année 2020 pour alimenter un premier démonstrateur échelle 1.

Par ailleurs, grâce à l’acquisition de la société KVE en 2018 ‑ une startup néerlandaise spécialisée dans les composites ‑ Daher a pu déployer une technologie peu commune de soudure TP par induction. Ce procédé innovant peut potentiellement réduire le nombre de rivets et la masse de l’application concernée de 15% supplémentaires.

Et demain ?

Au cours des prochaines années, Daher compte poursuivre sa R&T en ligne avec sa stratégie produits et services et la feuille de route de la filière aéronautique. L’un des objectifs est notamment de renforcer les capacités de récupération et de traitement des chutes de production, ainsi que le recyclage des pièces TP en fin de vie – tout élément en TP pouvant potentiellement être traité, revalorisé, requalifié et réutilisé pour de nouveaux usages.

En parallèle, et en dehors des voilures, le TP est bien parti pour continuer son expansion dans de nombreux domaines de la construction et la maintenance aéronautique. « Autour du thermoplastique, conclut Pierre Rouch, Daher travaille actuellement sur une dizaine d’autres projets et essais – autant d’innovations technologiques qui pourront bien sûr équiper un jour nos propres avions. »