Situé sur le site Daher de Saint-Aignan-de-Grandlieu près de Nantes, au cœur du Pôle industriel d’innovation Jules Verne, Shap’In, techcenter de 1 600 m², regroupera dès octobre 2022 sur une même plateforme, toutes les compétences de Daher[1] liées aux structures aéronautiques (aérostructures) en composites. Le projet, soutenu à hauteur de 800 000 € par le fonds de modernisation de l’industrie aéronautique pour un investissement total de 7,5 millions d’euros, permettra de répondre aux enjeux techniques, économiques et environnementaux du secteur tout en formant de jeunes talents. Shap’in prévoit d’accueillir 160 personnes, dont 80 dédiées aux projets de R&D.

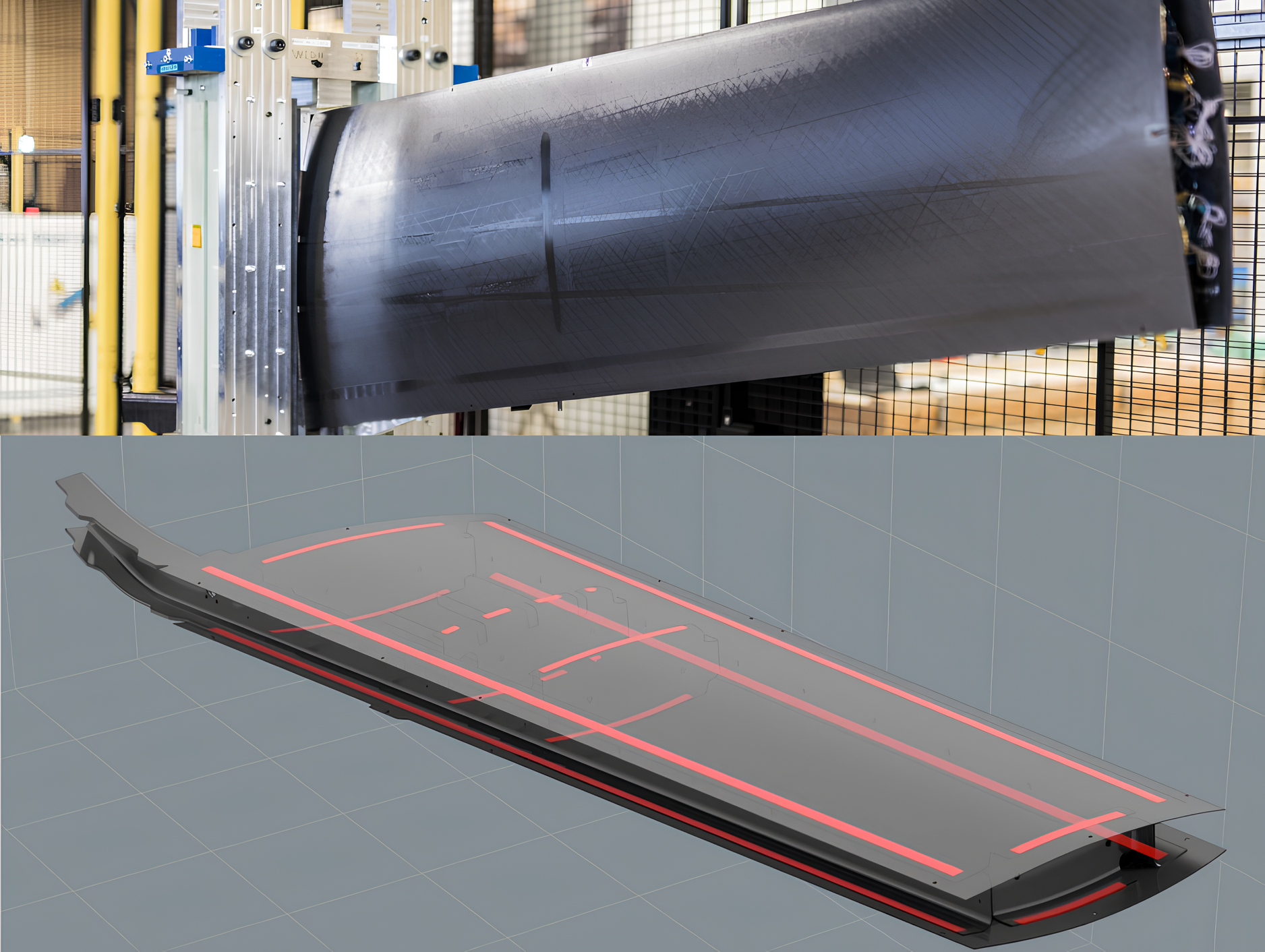

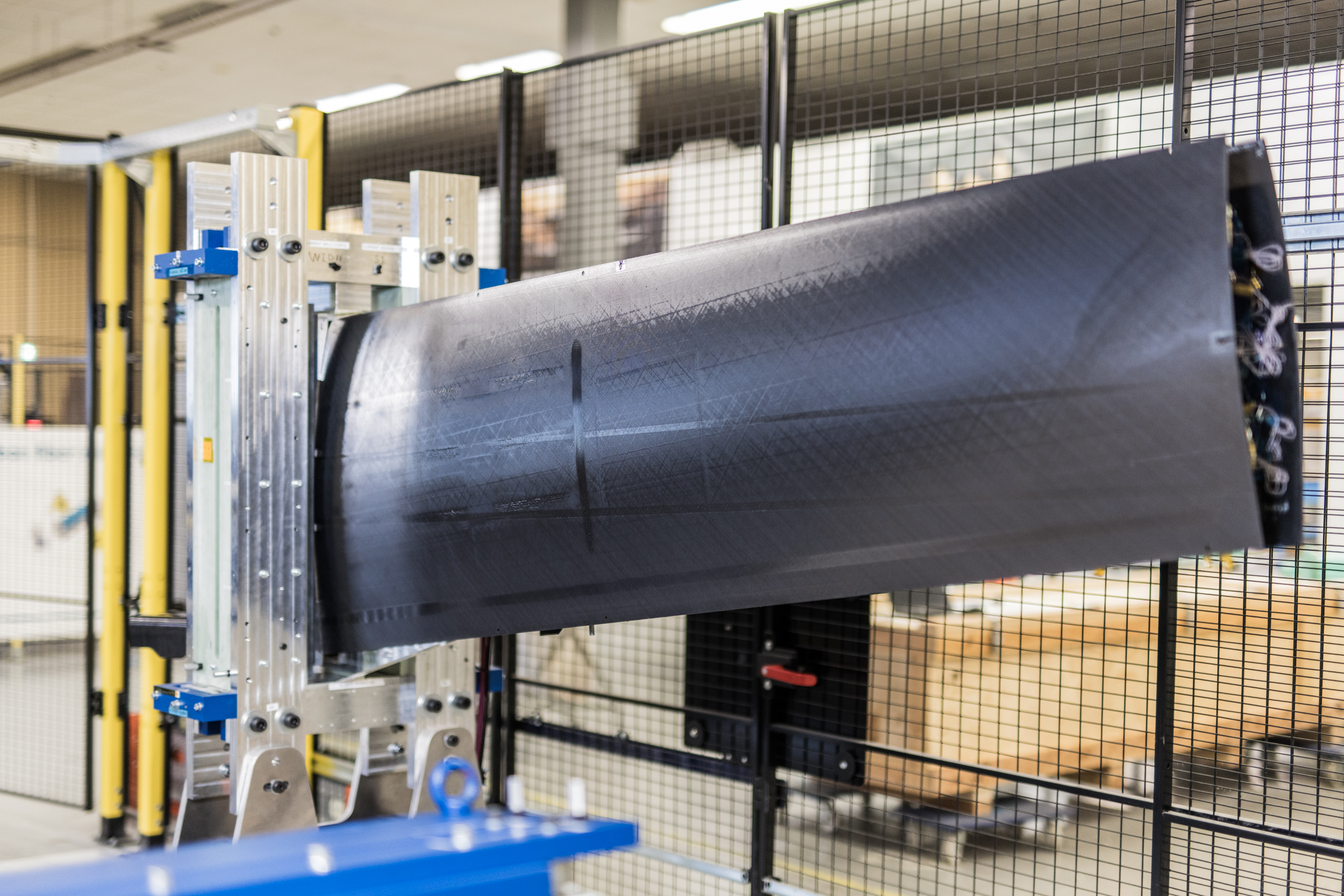

Véritables game changers dans le monde des aérostructures, les composites avancés, et en particulier le thermoplastique, permettent de produire, à coût contenu, des pièces plus légères mais aussi plus résistantes que les matériaux employés précédemment. Autre avantage : ils peuvent être recyclés/revalorisés dans le cadre d’une démarche d’économie circulaire. Les gains sont donc importants en termes de performance et de limitation de l’impact écologique du transport aérien.

L’objectif de Shap’In, le techcenter dédié aux aérostructures du futur, est de permettre à Daher de conforter son leadership sur ces technologies qui permettent à l’aéronautique de résoudre le double enjeu de la compétitivité et de la diminution de l’impact environnemental.

Un lieu et des moyens uniques

Afin d’assurer un alignement total entre l’innovation et les contraintes industrielles, Shap’In est implanté sur le site Daher de Saint-Aignan-de-Grandlieu, à proximité immédiate de son usine spécialisée dans la production de pièces aéronautiques en thermoplastique, l’une des plus importantes du secteur aéronautique.

Cette combinaison « centre d’innovation/usine de production », réunissant un ensemble unique de compétences et de moyens, permettra d’accélérer l’innovation à la fois sur les aérostructures et sur les moyens pour les produire. Shap’In capitalisera notamment sur les avancées technologiques de Daher dans les domaines de la voilure, de l’empennage et de l’environnement moteur pour mettre en application plus rapidement et de façon plus agile les conceptions et gagner ainsi plus rapidement en maturité.

« Nous sommes extrêmement fiers de voir se concrétiser ce projet qui a connu une véritable accélération ces derniers mois grâce au soutien du Plan France Relance. Aux côtés de Log’In, notre plateforme d’accélération pour la logistique du futur à Toulouse et de Fly’In, notre centre d’innovation dédié au développement de notre gamme d’avions à Tarbes, Shap’In illustre notre volonté de nous projeter délibérément vers le futur et se veut la vitrine de notre savoir-faire technologique au service d’une industrie française de pointe. Notre capacité à développer les technologies de rupture et leurs processus de production va être considérablement renforcée. Nous nous donnons les moyens de rester à l’avant-garde de notre secteur, et d’être l’un des principaux acteurs de l’aviation décarbonée du futur. »

Didier Kayat, Directeur général de Daher

Innovation 360°

Shap’In a été élaboré autour de 3 axes :

- L’expertise :

- Humaine : en faisant collaborer et se croiser des équipes de R&D et de terrain permettant de raccourcir le cycle de développement et d’innovation.

- Matériaux : les laboratoires Daher de tests de matériaux composites (pouvant être réalisés pour le compte des grands donneurs d’ordre aéronautiques), qui étaient répartis sur plusieurs régions, seront désormais regroupés sur ce site.

- Procédés : mises au point industrielles, nouveaux procédés (par ex. : soudure par induction etc.), intégration du digital…

- Les équipements et moyens :

- Shap’In sera équipé de moyens de « pré développement », à mi-chemin entre le laboratoire et l’outil industriel, ainsi que de moyens d’analyse matériaux et produits finis.

- Ces moyens permettront de mener des études de réduction des coûts de production, de réduction de l’empreinte carbone et d’amélioration des performances, dans l’objectif de positionner Daher sur de nouveaux marchés et de se différencier des compétiteurs asiatiques et américains.

- Aligné avec la stratégie d’open innovation de Daher, Shape’In permettra également à certains fabricants de machines, essentiels à la fabrication de pièces de structure en composites, de tester, en partenariat avec Daher, leurs futurs équipements sur place.

- Le choix de la région nantaise :

- Le plateau nantais est constitué d’un tissu local de R&D très riche (IRT Jules Verne, pole EMC2…), dans lequel Daher est déjà fortement impliqué

- La région nantaise est reconnue dans le milieu aéronautique pour son expertise en matière de composites avancés, et notamment pour sa capacité à intégrer les enjeux aéronautiques de demain, tel que le recyclage des chutes de pièces.

[1] Matériaux, design, calcul, simulation et procédés