Kommenden 28. und 29. November fungiert Daher als Mitveranstalter einer Konferenz der Society for the Advancement of Material and Process Engineering zum Thema „Neue Prozesse für eine grüne Revolution“. Eine gute Gelegenheit, um die führende Rolle von Daher im Bereich der thermoplastischen Werkstoffe für die Luftfahrtindustrie und die aktuellen Investitionen in dieser Zukunftsbranche in Erinnerung zu rufen.

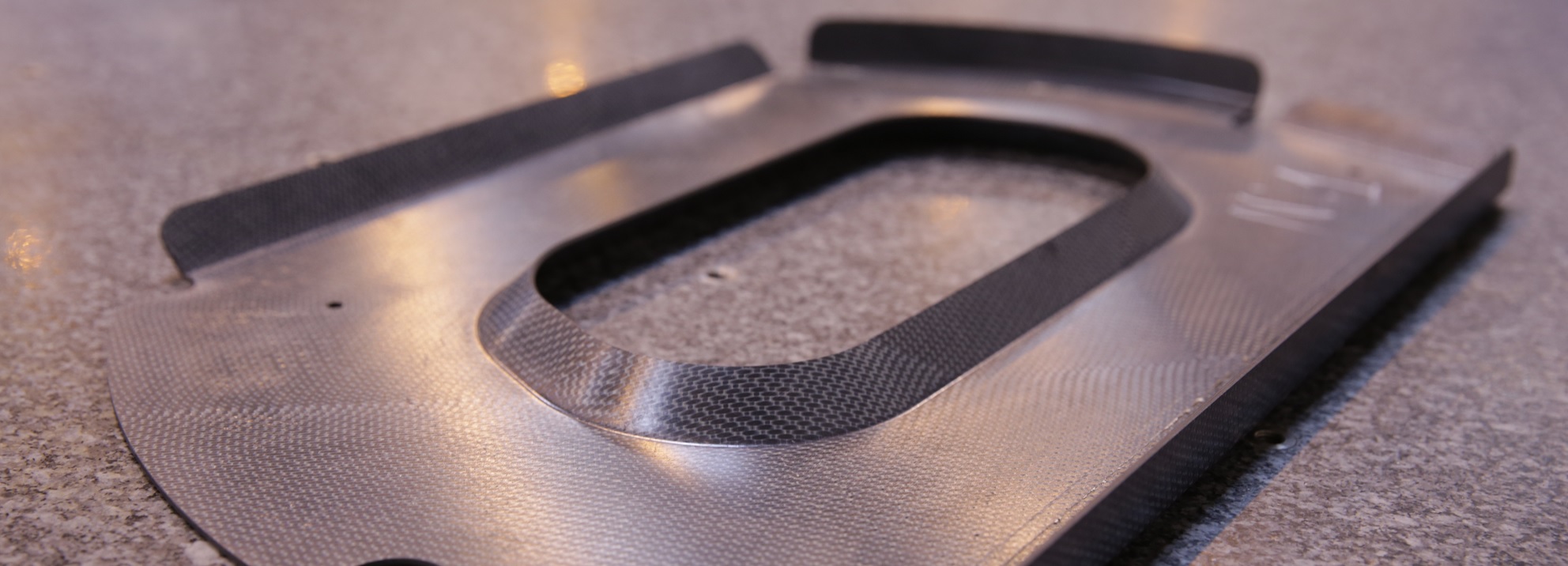

Thermo… fantastisch! Thermoplastische Kunststoffe (TP, thermoplastics) sind ein innovativer Werkstoff für die Luftfahrtindustrie, der gegenüber anderen Verbundwerkstoffen wie Duroplast viele Vorteile bietet. Für diesen wichtigen Entwicklungsbereich wendet Daher derzeit einen großen Teil seines F&T-Budgets auf.

„Thermoplastische Kunststoffe eignen sich besser für eine automatisierte Produktion. Das Material kann auch recycelt, repariert und geschweißt werden. Die mechanischen Eigenschaften ermöglichen es, weniger Material zu verwenden und die Strukturen insgesamt leichter zu machen.“

Laut Pierre Rouch, technischer Experte für TP-Verbundstoffe bei Daher

„Befinden wir uns in einer entscheidenden Phase für Thermokunststoffe, die jetzt ausgereift sind und die Welt des Flugzeugbaus verändern. Dies ermöglicht es uns, zu niedrigen Kosten und mit einer hohen Produktionsrate Teile herzustellen, die leichter und gleichzeitig widerstandsfähiger sind als die bisher verwendeten Metalle. Die erheblichen Leistungssteigerungen (Gewichtsreduzierung, Treibstoffersparnis, Widerstandsfähigkeit gegen hohe Temperaturen, bessere Schadens- und Belastungstoleranz usw.) und die Verringerung der ökologischen Auswirkungen des Luftverkehrs erklären die Begeisterung der Luftfahrtbranche für diese Materialien. Sie sind der Schlüssel für den Flugzeugbau der Zukunft.“

Daher hat sich einen deutlichen Vorsprung in diesem Markt erarbeitet.

Die Vorteile eines Zulieferers, der selbst auch Flugzeuge baut

In Zeiten des Wettlaufs um Innovationen, der ganze Supply Chains zur Zusammenarbeit motiviert, bietet Daher als Flugzeughersteller eine Reihe von Vorteilen, die das Unternehmen deutlich von anderen abhebt.

„Thermokunststoffe sind ein noch neues Material, das in einem Bereich – der Luftfahrt – eingesetzt wird, in dem Sicherheit ein wichtiges Thema ist. Die Qualifikation ist der Kern des Problems. Wir müssen nachweisen, dass die von uns konstruierten Teile alles aushalten, was ein Flugzeug aushalten muss, ohne beschädigt zu werden. Als Flugzeughersteller haben wir sowohl das ‚Mindset‘ für die Qualifizierung/Zertifizierung als auch die Möglichkeit, die Tests an unseren eigenen Flugzeugen durchzuführen. Das macht uns wirklich einzigartig…“

Jean-Luc Daligault, Leiter des Geschäftsbereichs Aerostructures bei Daher

Nantes: Tempo und Leistung

Im Bereich der Serienfertigung ist Daher mit seinem Werk in Nantes, dem größten der Branche, unbestritten führend in Europa. „Das Werk produziert alle 3 Minuten ein TP-Teil“, sagt Pierre Rouch. „Nantes ist DER Standort von Daher, der sich mit thermoplastischen Verbundwerkstoffen beschäftigt. Als solches profitiert das Werk von einer starken Investitions- und Innovationspolitik im Bereich der Automatisierung von Prozessen und der Entwicklung von Hochgeschwindigkeits-Produktionskapazitäten. So verfügt es beispielsweise über eine seltene Anlage für Automatic Fibre Placement (AFP), die die Platzierung der Kunststoff-Fasern auf den Teilen in drei Dimensionen optimiert. Mit dieser Maschine, die für F&T-Projekte bestimmt ist, können wir uns auf die Herstellung neuer Teile aus thermoplastischen Verbundwerkstoffen in den nächsten drei bis fünf Jahren vorbereiten.“

Zu den 160.000 Teilen, die jährlich die beiden automatisierten Produktionslinien des Werks verlassen, gehören bewegliche Teile, kleine Rippen, fast tausend Clip-Arten, Bodenstrukturen und Motorhauben für verschiedene große Luftfahrtprogramme.

Dank seiner hochmodernen Hochgeschwindigkeitsproduktion wurde das Daher-Werk in Nantes 2015 von einem Kollegium von Fachverbänden, darunter die Gruppe der französischen Luft- und Raumfahrtindustrie (GIFAS), die eine Roadmap für die Entwicklung eines TP-Sektors auf europäischer Ebene erstellt hat, als eines der ersten ‚technologischen Schaufenster‘ für die Industrie der Zukunft ausgezeichnet.

Innovative Strukturen und Prozesse

Deswegen konzentrieren sich die Bemühungen von Daher auf die Entwicklung dickwandiger Teile und stark beanspruchter Strukturteile. Zu den erfolgreich getesteten Prototypen gehören beispielsweise große Flügelrippen, die im Rahmen eines vom Rat für zivile Luftfahrtforschung (Corac) durchgeführten Innovationsprogramms entwickelt wurden. „Diese Rippen ermöglichen eine Gewichtseinsparung von etwas mehr als 35 %, bei gleichen Kosten wie für Aluminium“, berichtet Pierre Rouch.

Als Projektpartner von Airbus bei ‚Wings of Tomorrow‘ (WoT) ist Daher derzeit für die Entwicklung und Herstellung von fünf stark beanspruchten Rippen aus thermoplastischem Kunststoff verantwortlich. Die Rippen werden derzeit gebaut und sollen 2020 ausgeliefert werden, um einen ersten Prototyp im Maßstab 1:1 herzustellen.

Dank eines niederländischen Start-ups, das auf Verbundwerkstoffe spezialisiert ist, konnte Daher im Jahr 2018 eine ungewöhnliche TP-Induktionsschweißtechnologie einsetzen. Mit diesem innovativen Verfahren ließ sich die Anzahl der Nieten und der Umfang der Arbeiten um weitere 15 % reduzieren.

Und wie sieht die Zukunft aus?

In den nächsten Jahren will Daher seine F&T-Aktivitäten im Einklang mit seiner Produkt- und Dienstleistungsstrategie und der Roadmap der Luftfahrtindustrie fortsetzen. Eines der Ziele ist die Stärkung der Rückgewinnungs- und Verarbeitungskapazitäten für Produktionsabfälle sowie das Recycling von TP-Teilen am Ende ihres Lebenszyklus. Denn jedes TP-Element kann potenziell verarbeitet, upgecycled, neu qualifiziert und für andere Zwecke wiederverwendet werden.

Gleichzeitig wird TP seine Expansion in vielen Bereichen des Flugzeugbaus und der Flugzeugwartung fortsetzen. „Rund um die Thermoplaste“ so Pierre Rouch abschließend, „arbeitet Daher derzeit an etwa zehn weiteren Projekten und Versuchsreihen – allesamt technologische Innovationen, die natürlich auch eines Tages in unseren eigenen Flugzeugen verbaut werden könnten.“